نوشته های یک مهندس عمران

میلگرد گذاری فونداسیون شامل نقشه های اجرایی میلگرد و جاگذاری و بستن آرماتور ها است .

نقشه های اجرایی میلگرد

نقشه های اجرایی منضم به قرار داد ، باید شامل جزئیات آرماتور بندی سازه ها ، نظیر قطر ، طول ، شکل ، اندازه و جزئیات خم ها و جدول اوزان باشد .

بسته به نوع و پیچیدگی سازه با دستور دستگاه نظارت ، پیمان کار باید برای سهولت اجرا اقدام به تهیه نقشه های اجرایی کارگاهی نماید .

این نقشه ها بر اساس نقشه های اصلی قرارداد تهیه شده و شامل جزئیات بیشتری در ارتباط با نحوه اجرا، خم کردن، محل دقیق و تعداد میلگرد ها، نوع میلگرد ها و سایر اطلاعات لازم که به نحوی در درک بهتر جزئیات موثرند ، می باشند .

قبل از اجرای عملیات بتن ریزی و با اطلاع قبلی پیمان کار، جزیات و نحوه استقرار آرماتور ها مورد بازدید دستگاه نظارت قرار گرفته و سپس دستور بتن ریزی صادر خواهد شد

جاگذاری و بستن آرماتور ها

هنگام نصب، میلگرد ها باید عاری از هر گونه آلودگی نظیر گرد و خاک ، زنگزدگی ، گل ، چربی ، رنگ ، ذرات خارجی که مانع چسبندگی بین بتن و آرماتور می گردد باشند .

آرماتور ها با توجه به قطر ، طول و شکل ، بایستی در محل های تعیین شده به نحوی مستحکم و ثابت شوند که هنگام بتن ریزی هیچگونه تغییر و جابه جایی در آن ها صورت نگیرد .

به منظور کنترل و تامین پوشش بتن ، می توان از قطعات بتنی ( لقمه ها ) یا خرک های فی به ابعاد ، مقاومت و تعداد لازم استفاده نمود .

لقمه های بتنیباید دارای مفتول بوده و با استفاده از این مفتول ها به میلگرد های اصلی کاملا محکم شوند .

نباید از قطعه سنگ ، لوله های فی و قطعات چوب برای نگهداری میلگرد ها و امین پوشش بتن ، استفاده شود .

شالوده ها

میلگرد گذاری شالوده ها

میلگرد ها به صورت بکه ای در کف شالوده قرار داده می شوند .

برای ایجاد چسبندگی بیشتر و انتقال مناسب تر نیرو بین فولاد و بتن در کناره های فونداسیون ، میلگرد های شبکه با خم ۹۰ درجه به طول معین شکل داده می شوند .

با توجه به میزان بار و عمق فونداسیون ، سیستم میلگرد گذاری در آن ها می تواند به صورت شبکه های تحتانی و یا ترکیبی از شبکخ های تحتانی و فوقانی باشد .

برای حفظ فاصله ی مناسب بین دو شبکه از خرک ( میلگرد خم شده به صورت تکیه گاه ) استفاده می شود .

پی گسترده به طور معمول از دو لایه آرماتور تشکیل می شود .

یک لایه نزدیک کف پایین و یک لایه نزدیک سطح بالاییی قرار می گیرد .

مش پایینی معمولا بر روی بلوک های بتنی نگهداشته می شود .

برای نگه داشتن مش بالایی ، تکیه گاه های مخصوصی طرح می شود که بر روی لایه پایینی قرار داده شده و یا از خرک استفاده می کنند .

شناز رابط بین فونداسیون ها

پی های منفرد و نواری که در زیر سازه قرار دارند ف لازم است در دو امتداد متعامد به وسیله ی کلاف هلی رابط یا شناژ به یکدیگر متصل شوند .

کلاف های رابط یه یکپارچگی عملکرد پی در کل سازه کمک کرده و نشست های شالوده را تا حد زیادی همساز می کند .

به علاوه کلاف های رابط مانع حرکت دو شالوده نسبت به هم شده و از چرخش پی های منفرد بر بستر خاکی ، تا حدی جلوگیری می کند ، ابعاد کلاف رابط باید متناسب با ابعاد شالوده و حداقل ۳۰۰ میلیمتر اختیار شود ، به طوری که سطح فوقانی آن با پی یکسان باشد .

تعداد میلگرد های طولی کلاف ها باید حداقل ۴ عدد و قطر آن ها حداقل ۱۴ میلیمتر باشد .

این میلگرد ها باید توسط میلگرد های عرضی به قطر حداقل ۸ میلیمتر ، و با فواصل حداکثر ۲۵۰ میلیمتر مهار شوند .

میلگرد های طولی کلاف ها باید در شالوده های میانی ممتد باشند ، و در شالوده های کناری در بر ستون مهار شوند .

حداکثر و حداقل ضخامت گروت بین شالوده و صفحه ستون

روش اول: تراز نمودن صفحهستون پیش از اسکلتبندی و همزمان با اجرای گروت

در این روش ابتدا گروت در محل موردنظر ریخته شده و سپس صفحهستون روی آن قرارگرفته و با اعمال ضربه روی آن علاوه بر متراکم کردن گروت همزمان عمل تراز نمودن صفحهستون نیز صورت میپذیرد.

ضخامت گروتریزی در این روش بر اساس راهنمای AISC 2003 به شرح زیر میباشد:

الف) صفحهستونهای نسبتاً کوچک 0.75 اینچ یا حدوداً 2 سانتیمتر.

ب) صفحهستونهای بزرگتر 1.5 اینچ یا حدوداً 4 سانتیمتر.

دو نکته مهم:

1- بهعنوان یک معیار کارگاهی، حداکثر مساحت صفحهستون در این روش حدود 8 تا 10 هزار سانتیمترمربع (حدود 90 در 90 یا 100 در 100 برای صفحهستونهای به شکل مربع) پیشنهاد میگردد (صفحه ستونهای با اندازه متوسط)

2- معمولاً این روش برای تراز نمودن صفحهستونها بزرگ، روش مناسبی نبوده و پیشنهاد میگردد که از روش تراز با مهره استفاده گردد.

حداکثر و حداقل ضخامت گروت بین شالوده و صفحه ستون

روش دوم: کار گذاشتن و تراز نمودن صفحهستون با استفاده از مهره در زیر آن

این روش معمولاً در کارهایی با دقت بالا و همچنین صفحهستونهایی که از ابعاد بزرگی برخوردارند مورداستفاده قرار میگیرد.

در صفحهستونهای با اندازه متوسط (که ابعاد و مساحت آن قبلاً بیان گردید) گروتریزی از یک سمت آغاز و تا زمانی که از سمت دیگر صفحهستون بیرون بزند ادامه مییابد. در اینحالت بهمنظور تأمین فضای لازم برای حرکت و جابجایی گروت لازم است که 1.5 اینچ یا حدوداً 4 سانتیمتر فاصله میان صفحهستون و شالوده لحاظ گردد.

برای صفحهستونهای بزرگتر از حد متوسط، یک سوراخ به قطر 3 اینچ یا 7.5 سانتیمتر در قسمت میانی صفحهستون ایجاد میگردد (که البته لازم است با در نظر گرفتن محل قرارگیری ستون، موقعیت اجرای سوراخ تعیین گردد تا ستون حدالمقدور روی آن قرار نگیرد.) و گروتریزی از طریق این سوراخ اجرا میشود.

در مواردی که ابعاد صفحهستون خیلی بزرگ باشد، دو سوراخ به قطر حدود 7.5 سانتیمتر در صفحهستون ایجاد میگردد. در اینحالت بهمنظور تأمین فضای لازم برای حرکت و جابجایی گروت در حدود 3 تا 4 اینچ یا حدوداً 7.5 تا 10 سانتیمتر فاصله میان صفحهستون و شالوده لازم است.

نکته مهم دیگر آنکه درروش تراز نمودن صفحهستون با مهره به دلیل وزن قابلتوجه سازه قرارگرفته روی صفحهستونها تا پیش از گروتریزی، احتمال بروز تغییر شکل و خم شدن صفحهستونها و حتی بریدگی بولت ها وجود دارد. لذا زمان اجرای گروت باید بررسی این موضوع موردنظر قرار گیرد.

نکته آخر اینکه در تعیین ضخامت لازم برای ضخامت گروتریزی علاوه بر ابعاد صفحهستون، قطر بولت ها و مهرهها؛ باید میزان دقت بکار رفته در تراز نمودن سطح شالوده موردنظر قرار گیرد. بهعبارتدیگر در کارهایی که از دقت اجرایی کمتری برخوردارند، ضخامت گروت لازم برای پر کردن و یا تراز نمودن صفحهستونها بیشتر میباشد.

منبع:

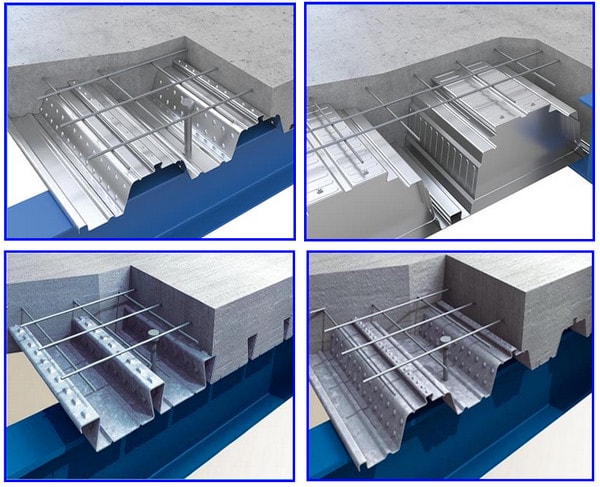

سقف عرشه فولادی (composite metal deck floor) نیز، مانند دیگر سیستم های کامپوزیتی که به عنوان سقف ساختمان ها مورد استفاده قرار میگیرند، دارای اجزاء مختلفی هستند که مشخصاً دو جزء اصلی این قبیل اعضاء، فولاد ساختمانی و بتن میباشد که با یک نگاه اجمالی به شکل زیر نیز، میتوان به این موضوع پی برد. به طور کلی، سقف های عرشه فولادی از شبکههای آرماتور، بتن، ورق های گالوانیزه (عرشه فولادی)، برشگیرهایی از نوع گلمیخ، و پیچ، پرچ یا دیگر اجزائی که منظور مهار ورقهای گالوانیزه با استفاده از اتصالات مکانیکی مورد استفاده قرار میگیرد، تشکیل میشوند. در اولین بخش از آموزش جاری، قصد داریم تا هر کدام از قسمتهای تشکیل دهنده ی سقف های عرشه فولاد را به طور کامل مورد بررسی قرار دهیم.

جزئیات سقف عرشه فولادی

ورق های عرشه فولادی

ورق های فولادی گالوانیزه که در واقع نقش عرشهی این نوع سیستم سقف را دارا میباشند. (دیگر اجزاء سقف روی این ورقها قرار خواهند گرفت) و از همین رو نام این نوع سقف یعنی عرشه فولادی نیز، از این خصوصیت برگرفته شده است، ابتدا در سال 1920 میلادی به عنوان قالب بتن در آمریکا مورد استفاده قرار گرفت. سپس در سال 1926، سیستم عرشه فولادی به عنوان سیستمی ایمن و مناسب برای سقف سازه های ساختمانی معرفی گردید.

به دلیل اهمیت نقش ورقهای گالوانیزه در این سیستم، تا سال های بعد، به طور مستمر اصلاحاتی به منظور توسعه و بهبود عملکرد سیستم سقف، در خصوصیات مکانیکی و ظاهری این بخش از سقف های عرشه فولادی صورت میگرفت تا اینکه در نهایت، در سال 1961، شرکت Inland-Ryerson، ورقهای گالوانیزه را در شکلی ذوزنقه ای که با ایجاد زائدههایی روی آن، قادر به ایجاد درگیری مناسبی بین ورق گالوانیزه و بتن روی آن، در جهت تحمل نیروهای برشی بود، ارائه کرد. این ورق های عرشه فولادی، در کارخانه به روشهای نورد سرد (Cold Forming) ، با استفاده از دستگاه Roll Forming” که نمونهای از این دستگاه را در ذیل مشاهده مینمائید، مشابه ذوزنقه شکل داده میشوند.

ساخت ورق گالوانیزه در کارخانه

سپس در ادامه، در بخش بعدی فرآیند تولید، ورقهای عرشه فولادی نسبت به طول مورد نیاز که با توجه به ابعاد دهانه های سازه بر مبنای نقشه های سازهای مشخص و به وسیله دستگاه برش ورقها (اصطلاحاً گیوتین) برش داده میشوند. این ورقها معمولاً ضخامتی بین 0.8 تا 1.2، و عرضی حدود 1000 تا 1250 میلیمتر دارند و سطح آنها دارای زائدههایی به منظور درگیری (locking) بین بتن و ورق گالوانیزه، که عملکرد یکپارچهی این دو جزء مهم از سقف را به ارمغان میآورند، ایجاد میشوند و میتوانند دارای اشکال و طرحهای گوناگونی به صورت برآمدگی و تورفتگی باشند.

پس از اتمام پروسهی تولید، ورقهای عرشه فولادی مشابه شکل زیر، دسته بندی و آماده ارسال به محل ساخت میشوند. به هر کدام از این دسته ورقها، اصطلاحاً بندیل گفته میشود و جالب است بدانید که این اصطلاح از لغت لاتین Bundle (بخوانید باندل)، به معنی بسته یا دسته گرفته شده است. در زمان حمل این ورقها، میبایست به این نکته توجه نمود که به دلیل لاغر بودن آنها (ضخامت کم در مقابل دو بعد دیگر)، میبایست دقت لازم به منظور جلوگیری از تغییرشکل (Deformation) به عمل آید.

![]() چرا ورق های عرشه فولادی به شکل ذوزنقه هستند؟

چرا ورق های عرشه فولادی به شکل ذوزنقه هستند؟

فلسفهی چنین شکلی از مقاطع ورقهای گالوانیزه، به یکی از مهمترین خصوصیت مقاطع یعنی، ممان اینرسی بر میگردد. برای درک بهتر این موضوع، یک کاغذ را در نظر بگیرید که شخصی قصد دارد از برگهی کاغذی، به عنوان بادبزن استفاده نماید. حتما میتوانید این موضوع را در ذهن تحلیل و تصور نمایید که یک برگهی کاغذی با حالت و شکل معمول خود، نمیتواند به خوبی نیروی مورد نیاز برای به حرکت در آوردن ذرات هوا را ایجاد نماید و به دلیل صلبیت و اینرسی ضعیف، دچار تغییرشکلهای زیادی میشود. اما اگر کاغذ مورد نظر را، به شکل مثلثهای متوالی در آوریم، خواهیم دید که این کار باعث افزایش مقاومت کاغذ میشود. این کار تنها باعث افزایش اینرسی برگهی کاغذ شده و همین اتفاق، بهبود عملکرد کاغذ را نتیجه میدهد. میتوانید این موضوع را با قرار دادن یک کاغذ معمولی بین دو شی مشابه یک تیر، و سپس یک کاغذ تغییرشکل داده شده را آزمایش، مقایسه و نتیجه را مشاهده نمایید.

این موضوع در مورد ورق های گالوانیزه نیز صادق بوده و شکل ذوزنقهای این ورقها، شرایط را برای حرکت پرسنل پروژه روی سقف، بدون ایجاد خمیدگی، تغییرشکل و حرکت محسوس و همینطور افزایش اینرسی دال ایجاد مینماید.

نکات اجرایی و آیین نامه ای ورق های عرشه فولادی

هر کدام از اجزاء سازه ای ساختمانها، دارای ضوابط و ااماتی است که آیین نامه ها، رعایت این موارد را در امور طراحی، اجرا و نظارت مربوط به آن جزء را اامی دانسته و در این بین، یکی از مهم ترین اجزاء سقف های عرشه فولادی یعنی ورقهای عرشه فولادی نیز از این امر مستثناء نمیباشند و استاندارد ملی ایران شمارهی 21973 : 1396” که مربوط به سقفهای مرکب عرشه فولادی میباشد، در بخش اول، کلیاتی را در مورد خصوصیات ورق های گالوانیزه مورد استفاده به عنوان عرشهی سقفهای عرشه فولادی، ارائه گردیده است؛

استاندارد مذکور، در مورد خصوصیات مصالحی و مکانیکی ورقهای عرشه فولادی، در بخش چهارم بیان میدارد که؛

آییننامه سقف های مرکب عرشه فولادی ایران در ادامه، مقادیر مجاز رواداری (مقدار خطا در ابعاد یا انحراف در جاگذاری و ساخت اعضاء) ورقهای عرشهی سقف، و همینطور خصوصیات لایه پوششی ورقها، نکاتی را متذکر گردیده است که در ذیل مشاهده مینمایید؛

اولین مرحله از اجرای این نوع از سقفها، انتقال ورقهای عرشه فولادی از کارخانه به محل ساخت و نصب آنها میباشد. ورقهای عرشه فولادی، با توجه به ابعاد دهانه های سازه که از طریق نقشههای As Built (بخوانید اَز بیلت) یا چون ساخت” استخراج میکنند تولید میشوند.

در طول پروژه های عمرانی، ممکن است بنا به دلایلی مانند خطاها و مشکلات به وجود آمدهی پیشبینی نشده در حین ساخت و یا به هر دلیل دیگری، بخش اجرا شده مغایراتی با نقشههای اجرایی داشته باشد که در این صورت میبایست گزارشات دقیقی از جزئیات و دلایل تغییرات به وجود آمده تهیه، و در نهایت، پس از تأیید کارشناس پروژه، با در نظر گرفتن این تغییرات، و در نظر گرفتن آنها در نقشه های موجود و تغییر و اصلاح نقشهها بر مبنای تغییرات ایجاد شده، نقشههای جدیدی حاصل خواهند شد که تحت عنوان نقشههای As Built یا چونساخت شناخته میشوند.

با توجه به توضیحات بالا، کاملاً مشخص است که نقشههای As Built ، انطباق بیشتری با پروژهی اجرا شده داشته و از همین رو، کارخانجات ساخت ورقهای عرشه فولادی، به منظور ساخت این ورقها، در هنگام سفارش ساخت، نقشههای چون ساخت” را درخواست، و ابعاد ورقهای عرشه فولادی را بر مبنای این نقشهها تعیین و تولید مینمایند.

ورقهای گالوانیزه مورد استفاده در سقفهای عرشهفولادی، بنا بر تولید کننده، میتوانند دارای اشکال مختلفی باشند که تولیدکنندگان موظفاند، اشکال و خصوصیات هندسی و مکانیکی مقاطع تولیدی خود را تحت جداولی، به منظور تصمیمگیری و طراحی بهتر و دقیقتر توسط مهندس طراح ارائه نمایند. در ذیل، چند نمونه از اشکال مختلف موجود از ورقهای عرشه فولادی را مشاهده مینمایید.

منبع: سبزسازه

این متن دومین مطلب آزمایشی من است که به زودی آن را حذف خواهم کرد.

زکات علم، نشر آن است. هر وبلاگ می تواند پایگاهی برای نشر علم و دانش باشد. بهره برداری علمی از وبلاگ ها نقش بسزایی در تولید محتوای مفید فارسی در اینترنت خواهد داشت. انتشار جزوات و متون درسی، یافته های تحقیقی و مقالات علمی از جمله کاربردهای علمی قابل تصور برای ,بلاگ ها است.

همچنین وبلاگ نویسی یکی از موثرترین شیوه های نوین اطلاع رسانی است و در جهان کم نیستند وبلاگ هایی که با رسانه های رسمی خبری رقابت می کنند. در بعد کسب و کار نیز، روز به روز بر تعداد شرکت هایی که اطلاع رسانی محصولات، خدمات و رویدادهای خود را از طریق بلاگ انجام می دهند افزوده می شود.

این متن اولین مطلب آزمایشی من است که به زودی آن را حذف خواهم کرد.

مرد خردمند هنر پیشه را، عمر دو بایست در این روزگار، تا به یکی تجربه اندوختن، با دگری تجربه بردن به کار!

اگر همه ما تجربیات مفید خود را در اختیار دیگران قرار دهیم همه خواهند توانست با انتخاب ها و تصمیم های درست تر، استفاده بهتری از وقت و عمر خود داشته باشند.

همچنین گاهی هدف از نوشتن ترویج نظرات و دیدگاه های شخصی نویسنده یا ابراز احساسات و عواطف اوست. برخی هم انتشار نظرات خود را فرصتی برای نقد و ارزیابی آن می دانند. البته بدیهی است کسانی که دیدگاه های خود را در قالب هنر بیان می کنند، تاثیر بیشتری بر محیط پیرامون خود می گذارند.

- رویای بیت کوین Bitcoin Dream

- پرسش و پاسخ وردپرس

- سایت کیم کالا فروشگاه اینترنتی

- Lotus Water

- Psychology

- سایه وارونه

- داده پردازی نرم افکار

- اپیکیشن نت مانی net money

- مرکز تخصصی گچبری و قالبسازی آذین

- بیوگرافی

- ابوالفضل بابادی شوراب

- گروه هنری اولین اکشن سازان جوان

- اقیانوس طلایی

- .:: تنفّس صــــبح ::.

- شین نویسه

- خبر

- شهدای مدافع حرم

- پایکد

- نقاشی کشیدن

- درمان مو

- کبدچرب

- Sh.S

- نمونه سوالات استخدامی بانک تجارت (فروردین 1400)

- رسانه ارزهای دیجیتال و صرافی Coinex

- مرکز ماساژ در تهران

درباره این سایت